Debido a las principales tendencias actuales en electrónica, como son la electromovilidad, la conducción autónoma, el 5G o la Industria 4.0, se requiere un proceso de digitalización que incorpore soluciones electrónicas, equipos y sistemas capaces. Estos productos electrónicos son cada vez más complejos por lo que aumenta el desafío a la hora de ensamblar o elaborar circuitos electrónicos, reparar o reelaborar módulos electrónicos.

Hace 30 años, los BGA eran relativamente nuevos y se desarrolló la experiencia del procesamiento selectivo de este tipo de dispositivos ensamblados en superficie en procesos de rework. Hoy en día los BGA se encuentran entre los elementos indispensables en la electrónica moderna de alto rendimiento y es imposible imaginar la electrónica de alto rendimiento sin ellos. En aplicaciones 5G, se utilizan BGA con una longitud de borde de hasta 110 x 110 mm y una dimensión de cuadrícula de 0,6 mm a 1,0 mm.

En el otro extremo encontramos el más pequeño de los circuitos electrónicos: los ensamblajes SMD pasivos, discretos y de dos pines. Los chip 01005 o resistencias con dimensiones de 0,4 x 0,2 mm. se han vuelto comunes, y ya se utilizan versiones cada vez más pequeñas.

El espectro es tan amplio que supone un desafío para la fabricación de productos electrónicos el tener todo lo necesario para un proceso de retrabajo efectivo si ocurren fallas.

¿Se pueden evitar los defectos de soldadura?

Es normal que durante el proceso de fabricación surjan defectos. A pesar de los avances en la ingeniería de sistemas y procesos, debido a la complejidad de los nuevos circuitos o a la disminución de las dimensiones de la red y componentes, siguen surgiendo nuevos retos y problemas que aún se siguen manteniendo. Por ejemplo, durante la impresión en pasta de soldadura en módulos SMT.

En el caso de que haya algún defecto, todos los componentes electrónicos se pueden retrabajar con éxito. La amplia gama de equipos de rework de Ersa ofrece la posibilidad de trabajar con módulos de dimensiones de hasta 625 x 1250 mm. Estos sistemas automatizados brindan un alto nivel de confianza en el proceso y en el reprocesamiento.

Sistemas de Rework para cada necesidad:

Sistema híbrido de rework HR600/3P

El sistema de retrabajo híbrido HR600/3P realiza reparaciones automatizadas de ensamblajes con la mayor precisión, por lo que está particularmente indicado para componentes de paso muy fino (menor a 0,33 mm.) así como componentes chip de los diseños 0402, 0201 y 01005.

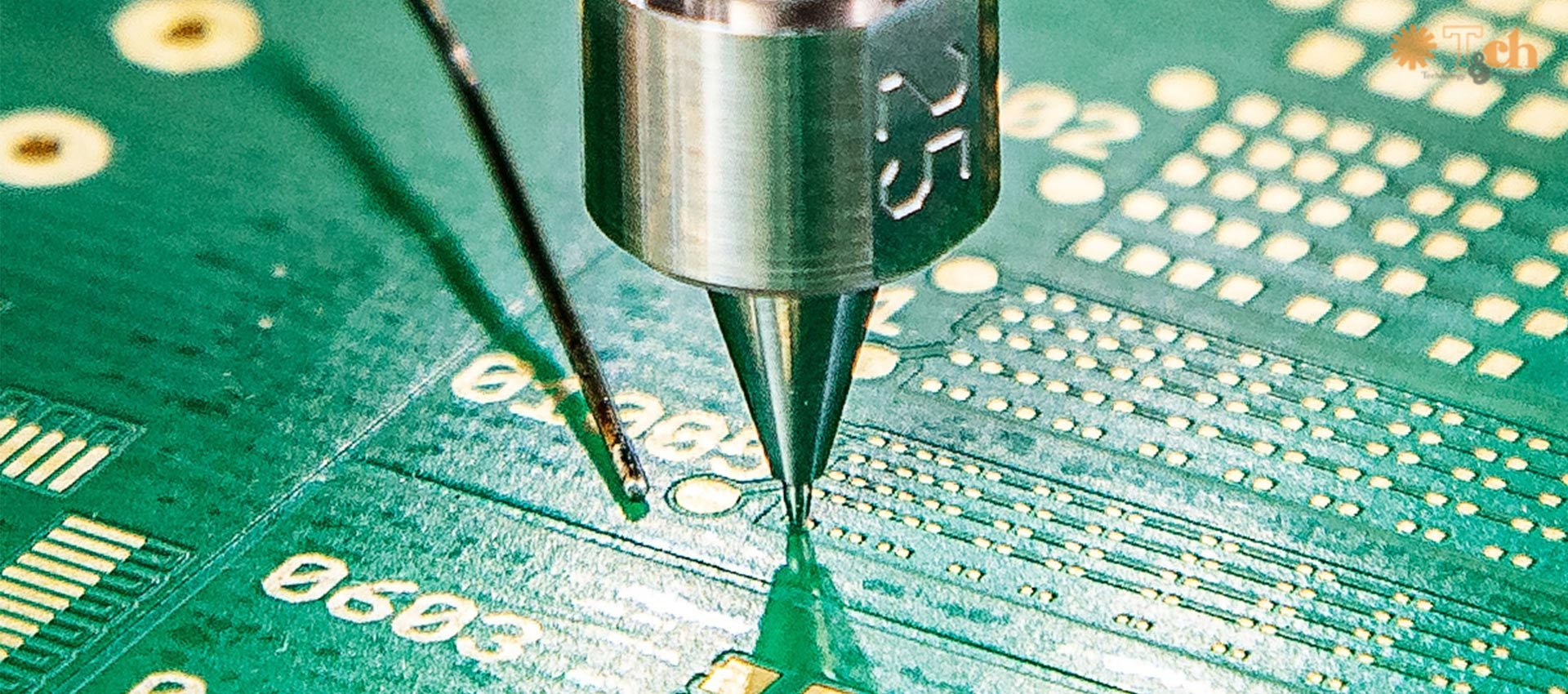

Todos los pasos del proceso son automáticos: Los componentes se colocan de forma automática; el software integrado de procesamiento de imagen con cámara de 5 megapíxeles evalúa los datos de imagen de las cámaras, la posición exacta del componente se calcula automáticamente y se sitúa utilizando una boquilla de vacío y un sistema de ejes de precisión. Además, sumergir el componente en flux también se realiza de forma automática.

El dispositivo trabaja con elementos calefactores infrarrojos altamente dinámicos en el radiador inferior para un calentamiento homogéneo del ensamblaje. El cabezal de calentamiento híbrido combina radiación por infrarrojos y calentamiento por convección para el calentamiento dirigido y eficiente del componente.

El sistema está preparado para usar junto a la estación Dip&Print y el software operativo HRSoft 2 (para Windows) asiste al usuario durante todo el proceso de trabajo y su documentación.

Además, se puede añadir el kit de chip opcional con boquillas de precisión y un alimentador de cinta manual de componentes tipo chip o bien una cámara RPC con iluminación LED para procesos de documentación y monitorización.

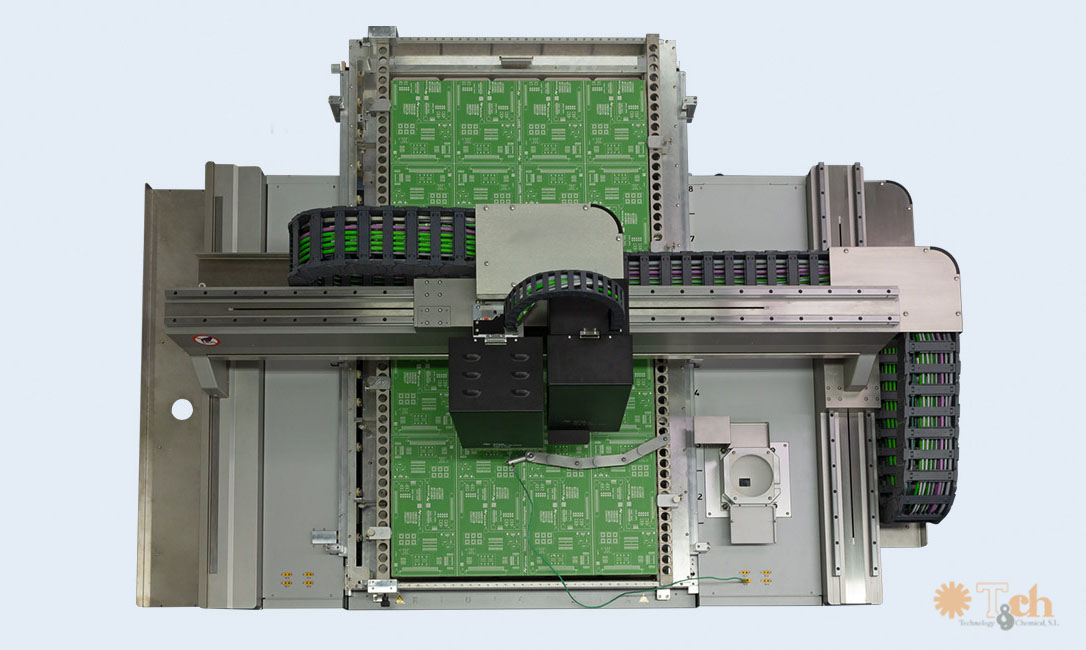

Sistema híbrido de rework HR600 XL

Con el sistema de retrabajo híbrido HR600 XL es posible retrabajar de forma profesional componentes SMT, BGA’S, QFN’S y otros en tarjeta de circuitos de gran tamaño. Gracias a un área calefactada de 24 x 24 pulgadas y un grosor de PCB de hasta 10 mm se amplian las posibilidades a áreas como las de telecomunicación, network e infraestructuras. El calefactor inferior IR Matrix heater, con una potencia total de 15 kW consta de 25 elementos calefactores controlables individuales. Se puede establecer la distribución de calor ideal para cada aplicación.

Con su cabezal de calentamiento híbrido altamente eficiente de 800 W se ejecuta la desoldadura o instalación del componente desde las resistencias en chip a BGAs de 60 x 60 mm de altura. Tiene ajuste automático de los componentes mediante el procesamiento de imágenes y un sistema de ejes preciso proporciona una colocación exacta de componentes de hasta (± 0,025 mm.). Puede ser utilizado en modo totalmente automático o semiautomático, por lo que brinda una gran flexibilidad a los operarios. Al igual que el modelo anterior, funciona con la estación Dip&Print y dispone del software HRSoft 2.

Otros modelos de sistemas de retrabajo

Los equipos HR500, HR550 y HR600/2 trabajan un amplio rango de componentes SMT, y la diferencia esencial entre los equipos reside en la automatización de sus procesos. El HR500, permite al operario posicionar el componente en el lugar exacto gracias a su sistema de alineación semiautomático. El modelo HR550, además, permite alinear el componente de forma automática por ordenador gracias a un sensor de fuerza integrado. El modelo HR600/2 también realiza el posicionamiento del componente de forma automática.

El operario puede elegir que funciones realiza manualmente o de forma automática, adaptando el equipo a sus necesidades. Todos estos modelos cuentan con unas características más que apropiadas para un exitoso trabajo de rework, según sus necesidades de precisión.

Leave A Comment