El contenido químico de los fluxes “no-clean” ha sido diseñado para permanecer sobre las unidades electrónicas tras el proceso de soldadura.

Los fluxes “no-clean” que han sido bien diseñados cumplen con los siguientes principios:

En cierta medida, los residuos de fluxes “no-clean” pueden ser medidos utilizando medios de extracción en ensayos de contaminación iónica, aunque debido a la naturaleza de dichos iones la información que proporcionan estas pruebas a veces es escasa y limitada.

Todo ello unido a que además de los propios restos de fundentes existen otras fuentes de contaminación iónica en el proceso de fabricación electrónica:

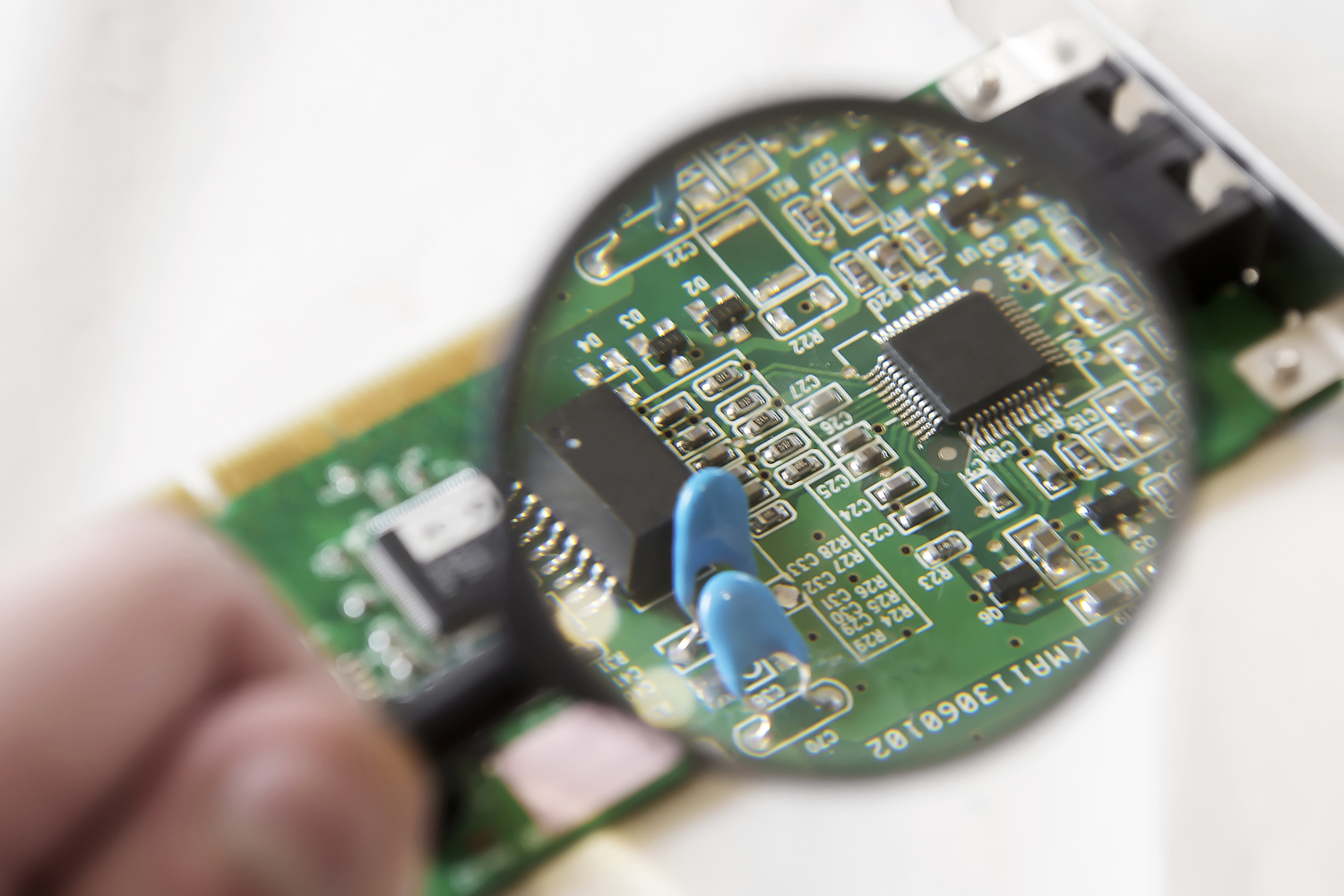

Es por ello que la prueba de contaminación iónica es una buena herramienta cuando se usa como valor de referencia medida en una unidad específica. Si el valor de la muestra se desvía tenemos una indicación que algo ha cambiado en el proceso y entonces podremos utilizar otras técnicas más útiles para determinar la causa:

Muchos fabricantes de circuitos electrónicos realizan pruebas de fiabilidad química, y en cada zona a nivel mundial se utilizan unas normas u otras, aunque las más utilizadas son las normas IPC, organismo de normalización independiente de reconocimiento internacional. El procedimiento técnico de dichas pruebas es similar para todos los estándares utilizados y consiste en alimentar con un voltaje definido el elemento a comprobar, someterlo a un ambiente de alta humedad durante un periodo de tiempo definido y medir la evolución de la resistencia de aislamiento superficial.

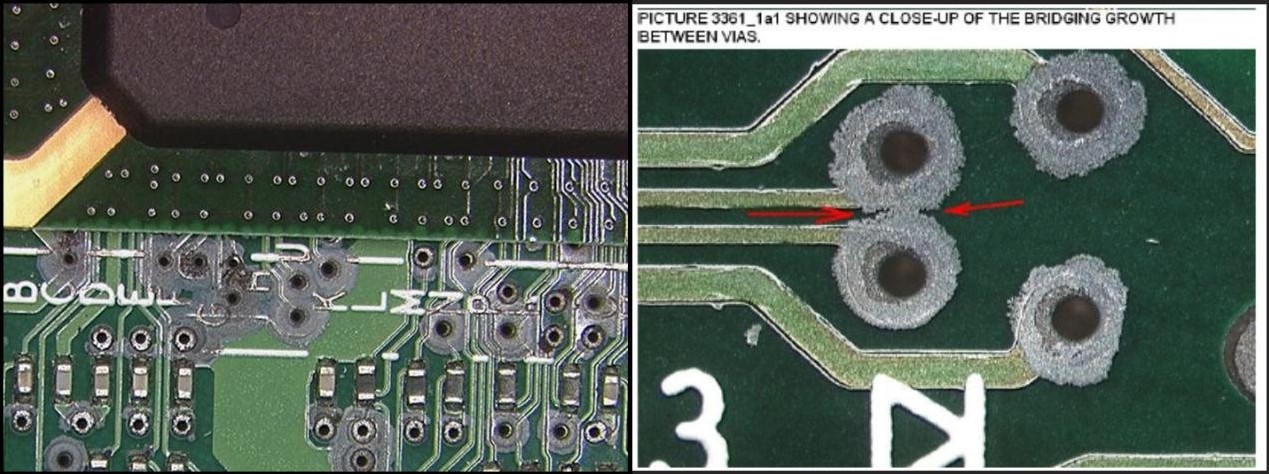

Las pruebas se complementan con una inspección visual de la formación de dendritas (migración electroquímica).

Podemos concluir que el control de los restos de fundentes de no limpieza (no clean) es crítico en la industria electrónica durante los procesos de producción, pero lo es mucho más cuando realizamos tareas de retrabajo (rework) o de retoque (touch-up) en las tarjetas de circuito.

Normalmente es en estos procesos manuales cuando no se tiene en cuenta la incompatibilidad de los restos de fundente con los solventes o disolventes de limpieza empleados.

Los fluxes más utilizados en los procesos manuales son:

Por principio los fluxes de colofonia pura no degradan los conjuntos electrónicos si sus restos se eliminan adecuadamente durante el proceso de limpieza. Este tipo de fundente son utilizados en la industria militar, aeroespacial, etc. La limpieza debe extremarse ya que en los restos de colofonia pueden quedar atrapados los contaminantes iónicos.

Los fundentes de colofonia activada se han impuesto en los procesos de retrabajo ya que tienen como ventaja el eliminar los óxidos de las superficies a soldar de manera más efectiva, pero dicha ventaja se convierte en desventaja ya que la limpieza debe ser extremada. Son fundentes mucho más activos y la limpieza inadecuada de los restos pueden producir corrosión y fallos eléctricos.

Y por último los fluxes solubles en agua reducen la tensión superficial del estaño al incluir un agente humectante en lugar de colofonia mejorando el proceso de soldadura. Usan los mismos tipos de activadores químicos que los fundentes de colofonia activada pero en mayores concentraciones y son intrínsecamente más corrosivos por lo que es obligatoria la limpieza con agua. En general dejan residuos iónicos más altos.

Otros contaminantes durante el proceso de producción y retrabajo manual son las huellas dactilares que son una fuente de sales, así como las grasas y aceites. En presencia de humedad las sales de las huellas dactilares pueden disolverse en iones de sodio y cloro que tienen una gran movilidad y pueden contribuir a la migración metálica, formación de dendritas y fugas de corriente o de otra forma degradar el funcionamiento de los circuitos.

Es fundamental que no se generen huellas dactilares durante el proceso de fabricación y retrabajo, es recomendable el uso de guantes. Y en el caso que no se puedan utilizar guantes el proceso de limpieza debe garantizar la eliminación de las huellas dactilares de los circuitos y sobre todo en los de alta densidad y que trabajen en ambientes de humedad alta. Las sales de las huellas dactilares son solubles en agua y pueden ser eliminadas con agua o con mezclas de soluciones fluoradas o cloradas, alcohol o acetona.

Los fabricantes de electrónica o las empresas que se dedican a la reparación o retrabajo de circuitos tienen un nuevo reto, la limpieza de los contaminantes polares e iónicos que con la gran densidad de los circuitos generan graves fallos y pérdidas.

En el mercado existen numerosas soluciones para la limpieza automática de tarjetas electrónicas pero a veces los procesos de limpieza manual no son observados adecuadamente y se siguen utilizando productos químicos de limpieza obsoletos. Los productos en base alcohol muestran debilidad en la limpieza y los resultados son incluso “estéticamente” criticables. En los últimos años han aparecido limpiadores específicos que permiten obtener unos resultados óptimos tanto a nivel eléctrico como estético. Estos limpiadores se pueden clasificar en dos grupos:

Siloxanos

Solventes orgánicos

De estos tipos de productos químicos destacar los productos VERICLEAN (siloxanos) por su rápida evaporación y la reducción de los residuos blancos y el POLAR FLUX REMOVER (solvente orgánico) por su poder de limpieza, eliminación de los residuos blancos y cumplimiento con todas las normas actuales a nivel internacional y europeo como son REACH, ELINCS, ROHS, WEEE y US EPA SNAP.

La complejidad de los circuitos electrónicos y de los procesos empleados hacen que la limpieza se convierta en un reto y a la vez una oportunidad para la industria electrónica, el conocimiento de los ingenieros y técnicos en esta materia a veces es limitada y la formación específica se convierte en una necesidad.

También disponemos de soluciones para limpieza en cubetas de ultrasonido con limpiadores no inflamables.

Leave A Comment