Los dispositivos electrónicos cada día están más extendidos en los productos de consumo, y en los sectores de telecomunicaciones, automoción, electro-medicina, militar, aeroespacial, industrial y en numerosos equipos que nos rodean en nuestra vida cotidiana.Dichos dispositivos electrónicos cada vez son más pequeños, compactos y exigentes en prestaciones lo que obliga a los diseñadores electrónicos a utilizar componentes miniatura con gran número de conexiones eléctricas.

Los dispositivos electrónicos cada día están más extendidos en los productos de consumo, y en los sectores de telecomunicaciones, automoción, electro-medicina, militar, aeroespacial, industrial y en numerosos equipos que nos rodean en nuestra vida cotidiana.Dichos dispositivos electrónicos cada vez son más pequeños, compactos y exigentes en prestaciones lo que obliga a los diseñadores electrónicos a utilizar componentes miniatura con gran número de conexiones eléctricas.

En consecuencia estas conexiones eléctricas cada vez son más pequeñas lo que provoca un aumento en la sensibilidad de los componentes a la electricidad estática.

Habitualmente tenemos asociado la sensibilidad a la electricidad estática a los componentes semiconductores y menos a componentes discretos o pequeños componentes. Con la penetración en el sector electrónico de los componentes tipo “LED” tanto en el campo de la automoción como en la industria de la iluminación los fabricantes de circuitos electrónicos se están encontrando con muchos problemas derivados del fenómeno electroestático al manipular este tipo de componentes.

En un estudio del fabricante de led’s OSRAM en 2013, sostiene que las pérdidas producidas por el daño electrostático se estiman entre el 8% y 33% de la producción.

En este tipo de componentes se muestran dos tipos de problemáticas que afectan al funcionamiento y la vida de los componentes led’s:

Estudios recientes muestran que los componentes tipo led’s son más sensibles, incluso, cuando son montados en los equipos automáticos. El dispositivo led se carga, por ejemplo cuando se mueve en el interior del cargador automático (feeder) y cuando entra en contacto con la pipeta de inserción, el contacto con la superficie metálica produce una carga inmediata desde el componente hacia el objeto metálico (cabezal de inserción).

Es muy importante controlar esta parte del proceso ya que los componentes led’s muestran una especial sensibilidad en el montaje automático.

Otro aspecto a tener en cuenta es la dificultad de diseñar componentes led’s “autoprotegidos” incorporando diodos de protección en los led’s. En algunos tipos de dispositivos led’s es imposible alojar un diodo de protección ESD debido a las restricciones de espacio en el interior del componente.

Esta situación unida a la tecnología de lámina delgada “Thinfilm” que utilizan muchos componentes led’s hacen que dichos dispositivos led’s tengan una sensibilidad extremadamente baja, incluso por debajo del nivel 0 de la clasificación JEDEC (JESD22-A114D – inferior a 250 V.)

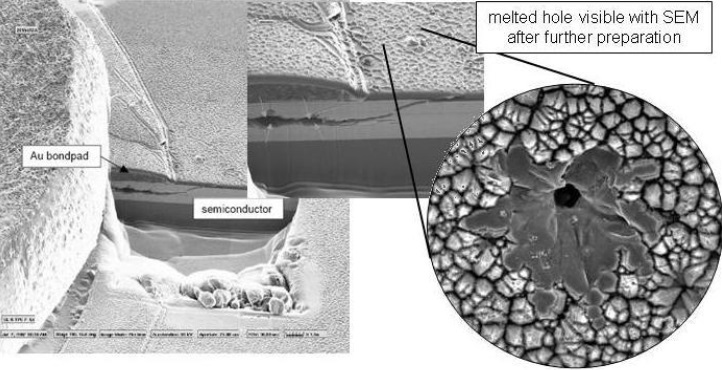

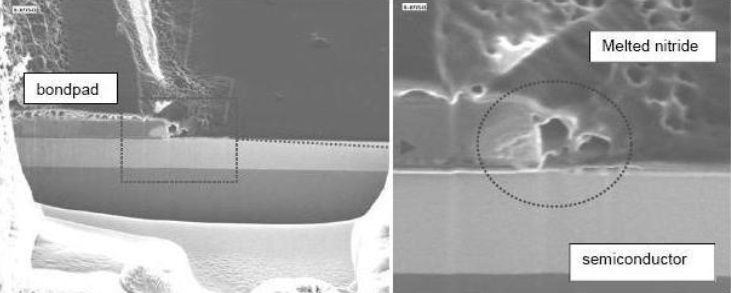

Análisis realizados en componentes afectados por ESD muestran una deposición de energía en la estructura metálica interna de los componentes por la descarga ESD, generando la fusión de los orificios del semiconductor resultado del impacto térmico y combinado en algunos casos con pequeñas líneas de rotura que pueden mostrarse en la superficie del led.

No obstante el efecto ESD no siempre es visible en la superficie del componente pero puede mostrarse en las características eléctricas del led; cambiando de color, fallos intermitentes o incluso su destrucción.

En otros casos donde se puede ver la destrucción de la superficie como la fusión del oro (Au) o el nitruro de las conexiones internas pueden ser causados por un sobre estrés eléctrico (EOS) y se puede ver la diferencia en el borde de la pista donde está alojado el conductor (bond pad).

En la práctica es casi imposible determinar claramente el problema producido por ESD o por EOS ya que un dispositivo puede ser afectado a la vez por ambos fenómenos, con diferentes niveles de potencia y longitud de pulsos eléctricos.

Los fabricantes de led’s están insistiendo mucho en que se tenga la protección ESD adecuada cuando se fabrican y manipulan estos tipos de componentes y señalando que se utilicen medios de protección ESD en todas las fases del montaje.

Las recomendaciones de protección ESD son:

Sistemas de conexionado a tierra de los medios de producción.

Puesta a tierra del personal y monitorización continua.

Especial atención en las zonas de recepción, inspección, almacenaje y preparación con los embalajes y elementos generadores y que retienen cargas ESD usando embalaje apantallado y ionizadores.

Básicamente la proliferación de componentes led’s en muchos de los montajes electrónicos requieren de una especial atención a los sistemas de protección ESD. Es probable que tengamos que dar pasos para evitar que durante el montaje y manipulación de estos componentes estemos seguros que los operarios, técnicos y equipos de producción estén debidamente conectados al mismo potencial de tierra y que dicha protección se mantiene durante todas las fases de la producción.

La monitorización continua de los medios de protección personal como la muñequera, tapete, soldador, equipos de medida, etc. están siendo la solución para muchos fabricantes que se han visto afectados por este fenómeno al empezar a fabricar con componentes led’s.

Leave A Comment