En general, se prefiere que los operarios y técnicos limpien los ensambles electrónicos después la soldadura manual o retrabajo, y no debe haber residuos visibles alrededor de la unión de soldadura realizada.

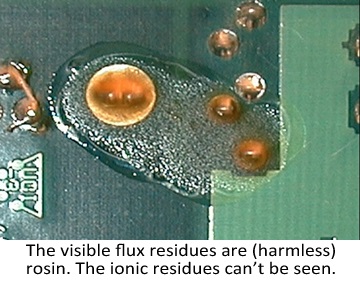

Esto es particularmente importante cuando se utiliza flux de no limpieza “no clean”.

Hay muchas maneras de comprobar si un dispositivo electrónico está limpio, pero los tres métodos más comunes son:

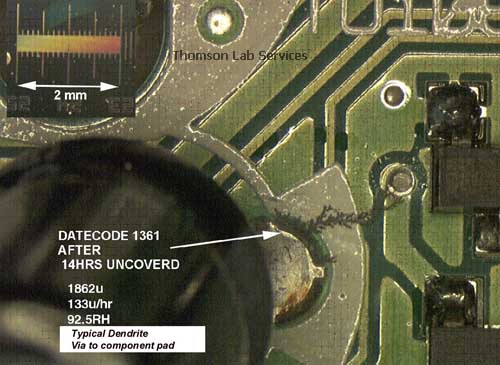

La inspección visual de la unión de soldadura para localizar contaminación por micro-bolas de soldadura, residuos de flux o residuos blancos. La condición deseada y el resultado preferido es no encontrar residuos.

Mediciones de contaminación iónica utilizando agua desionizada ultra pura y medirla cantidad de sales desprendidas por el ensamble electrónico que han sido recogidas en el agua desionizada. Cuanto más bajos sean los valores menor contaminación iónica.

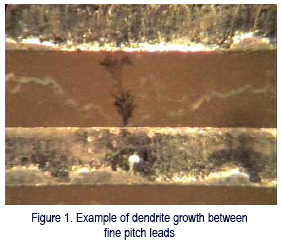

Medición de la resistencia de aislamiento sobre la superficie del ensamble. Por lo general durante un período de 28 días, donde la contaminación en la tarjeta causará un flujo de corriente leve pero medible entre los conductores en el PCB. Son mejores las lecturas con una resistencia más alta.

La inspección visual es errática y sujeta a la experiencia y a la fatiga del operario, por lo que sólo es aceptable cuando se trata de bajo volumen o diseños de baja densidad de componentes.

El uso de equipo de comprobación iónica pueden ayudarnos a obtener datos muy rigurosos mediante un proceso de comprobación razonablemente rápido y económico, pero hay una diferencia entre saber si una tarjeta electrónica está limpia y cómo limpiar una tarjeta electrónica para que tenga una vida adecuada.

Esta diferencia puede ser eliminada si tras la realización de pruebas repetitivas se muestra una correlación entre un determinado grado de contaminación y fallos específicos en el dispositivo electrónico.

SIR (Surface Insulation Resistance IPC-TM-650) es la prueba más precisa que define un vínculo preciso entre un fallo en el proceso de limpieza y el “ruido” en un circuito o el fracaso de una tarjeta electrónica. Pero se necesita mucho tiempo y mucho dinero para llevar a cabo este tipo de pruebas.

Así que la respuesta más rápida y eficiente es definir un proceso de limpieza riguroso y asegurarse de que el personal está formado y sigue dicho procedimiento.

Una de las preguntas más habituales es, ¿por qué se necesita limpiar los fluxes sin limpieza o “no clean”?

La respuesta se encuentra en el proceso químico al que está sometido el flux “no-clean”.La mayoría de los fundentes de no limpieza se convierten en “no-clean” por medio de dos pasos secuenciales:

El problema es que los fundentes con bajo contenido en activadores químicos son muy difíciles de soldar, el flux es relativamente débil, por lo que los fundentes “no clean” son a menudo difíciles de soldar.

Pero en la soldadura manual, las temperaturas varían de un punto a otro y en muchos casos cuando se utilizan equipos de soldadura poco precisos (soldadores manuales o equipos de aire caliente poco controlados) el proceso químico para proteger los activadores del flux no se cumple dejando los activadores químicos libres sobre la tarjeta y debajo de los componentes listos para dañar y corroer los metales.

Por lo tanto, para eliminar todos los activadores y asegurarse de que las tarjetas de circuito tienen una vida larga y efectiva, la mejor respuesta es siempre limpiar a fondo después de cualquier soldadura manual en el retoque, retrabajo o reparación de los dispositivos electrónicos.

Leave A Comment