El método que ha demostrado ser eficaz a la hora de llevar a cabo procesos de soldadura de componentes y retrabajo es la impresión de pasta de soldadura en el componente usando una pantalla de serigrafía muy precisa que se ajusta al componente y su posterior colocación, aplicación de pasta de estaño, colocación el la tarjeta de circuito impreso y soldadura del componente.

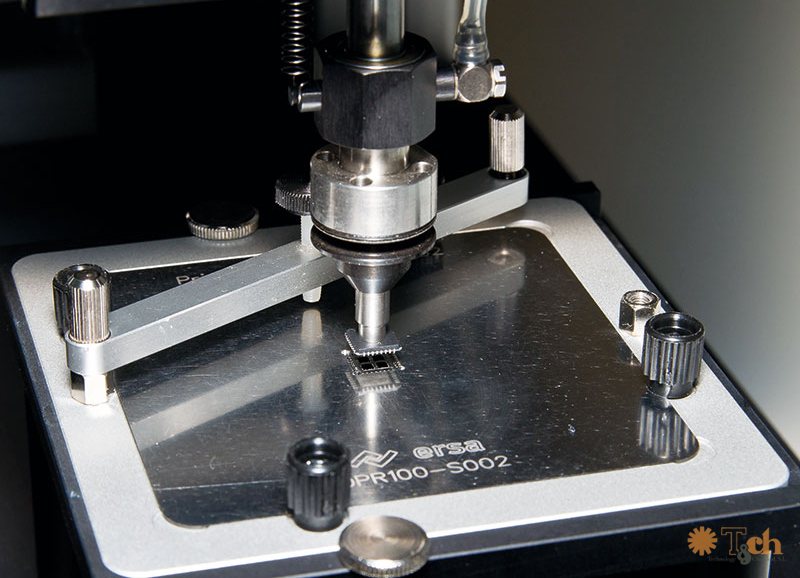

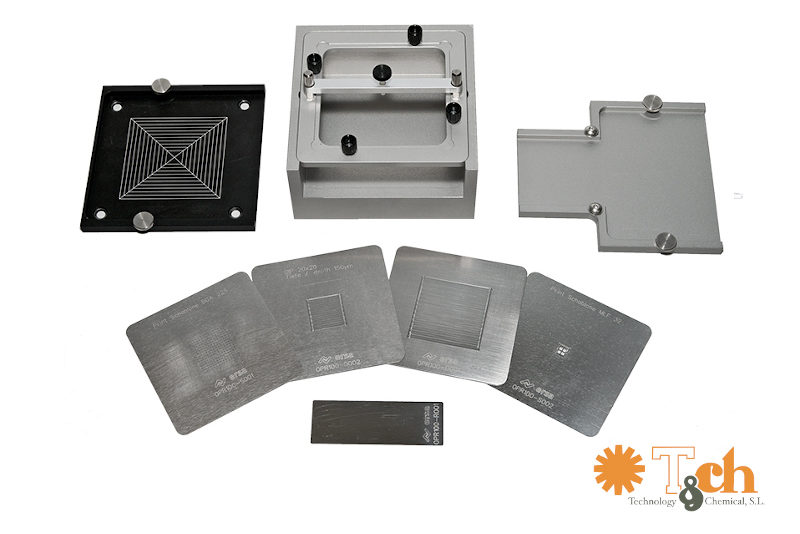

La estación Dip&Print de ERSA permite al operario realizar de forma segura y repetitiva la aplicación de flux o pasta de estaño en el componente. El dispositivo para stencil (opcional) permite, utilizando parámetros definidos, sumergir componentes en flux o pasta de soldadura, creando un deposito específico para las conexiones que se deben soldar. El componente se fija de forma precisa en un marco ajustado a la pantalla de serigrafía, se imprime en la parte inferior con pasta de soldadura y luego se saca de la plantilla. A partir de ahí, el componente impreso se posiciona en la PCB y se procede a su soldadura.

Este método es ideal para aplicaciones con BGAs y la mayoría de componentes fine pitch. Incluye el marco (ER-0PR100-20) y enjugador de goma (ER-0PR100-R001), y también hay disponible un set de fijación para poder colocarla en la unidad de posicionado de los equipos de rework.

En TCH hemos elaborado un kit de imprescindibles para la reparación de BGA/SMT que complementa a la perfección la estación DIP&PRINT y que incluye:

- Limpiador de flux no-clean VeriClean

- Pistola dispensadora de limpieza TriggerGrip

- Toallitas de limpieza

- Jeringa de flux en gel

- Cinta de aluminio

- Malla para desoldar

- Pinza de precisión

Leave A Comment