El proceso fundamental que es necesario para montar cualquier proyecto electrónico es el de la soldadura, sin unión de soldadura no existe conexión entre los componentes y la tarjeta de circuito.

En la mayoría de los casos se utilizan sistemas de producción automáticos como la soldadura de baño (máquina de ola o selectiva), la soldadura de refusión (hornos) o incluso la soldadura por condensación (fase de vapor).Sea cual sea el sistema elegido, los técnicos e ingenieros de producción controlan el proceso térmico de manera precisa con el objetivo de poder obtener una calidad aceptable en los ensambles electrónicos.

Pero también nos encontramos en muchas ocasiones que es necesario realizar soldaduras manuales, ya sea para trabajos de montaje de prototipos, para soldar componentes exóticos, para “touch-up” o para tareas de retrabajo.

En estos casos es necesario el uso de una estación de soldadura manual y su elección es de gran importancia como el conocimiento del proceso por parte del técnico u operario que la usa.

Los aspectos más relevantes a la hora de elegir una estación soldadora son:

Seguridad: la mayoría de herramientas de soldadura manual conectadas a la red eléctrica (220V.) son aptas para el trabajo de campo o para tareas de uso esporádico ya que una quemadura o rotura del cable podría exponer al operario a riego de electrocución. Por lo que recomendamos el uso de soldadores que trabajen a baja tensión (24V.) conectados a una estación con transformador separador de la red eléctrica.

Potencia (W): desde la implantación de la soldadura sin plomo en el año 2006, es necesario utilizar estaciones soldadoras con una potencia mínima de 80W. Herramientas con potencias inferiores pueden ser utilizadas para trabajos donde no exista una demanda térmica elevada. En la electrónica actual donde prima la miniaturización el diseño de la tarjeta electrónica juega un papel muy importante ya que muy a menudo nos enfrentamos a circuitos multicapas con gran disipación térmica.

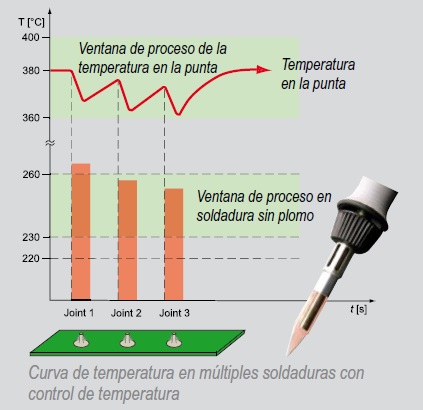

Control de la temperatura – precisión: la mayoría de soldadores y estaciones

de soldadura pueden alcanzar temperaturas hasta 450oC., realmente la temperatura máxima no suele ser el problema. Lo deseable es tener la posibilidad de seleccionar una temperatura y que el equipo sea capaz de mantener dicha temperatura durante todo el proceso, evitando oscilaciones bruscas. El diseño de la herramienta, la posición del sensor térmico respecto al extremo de la punta, el tipo de sensor y tecnología de control utilizada así como el diseño de la punta y su relación con la resistencia calentadora son algunos de losaspectos más importantes para conseguir un control óptimo de la temperatura de la punta en relación con la temperatura elegida. Es recomendable el uso de termómetros externos para confirmar la precisión de la temperatura del soldador y así garantizar que el proceso no tenga desviaciones.

Antes de decidir por un equipo u otro es conveniente valorar que la estación disponga de soluciones para bloquear la temperatura, para colocar alarmas de proceso cuando nos salimos de la ventana de proceso prefijada y utilidades sencillas de calibración del equipo, todo ello nos ayudará a mejorar y controlar el proceso de soldadura manual.

Geometría de las puntas – versatilidad: no existe una punta universal para realizar todos los trabajos de soldadura manual. La forma y tamaño de la punta juega un papel determinante en el proceso y nos permite soldar a la temperatura más baja posible sin riesgos para la tarjeta de circuito y consiguiendo la mejor calidad metalúrgica (unión entre los metales)

La estación de soldadura que seleccionemos debe tener un rango de puntas amplio, que abarque desde micro-puntas para trabajos en situaciones de gran miniaturización y también para soldar uniones de mayor tamaño. Dentro del surtido de puntas disponibles es deseable tener a disposición puntas tipo “micro-ola” que nos ayudarán en la soldadura de componentes SMD con terminales “L” o “J”.

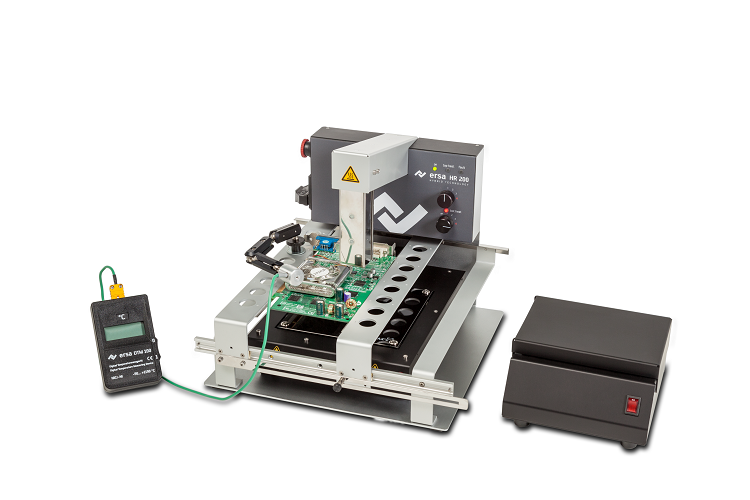

El equipo debe ser capaz de poder calentar puntas para la limpieza de pistas junto a la malla de desoldar, durante el retrabajo de componentes BGA’s.

Y sobre todo que el cambio de las puntas sea rápido con la punta en caliente, esto favorecerá el uso de los diferentes tipos de puntas.

Coste de compra y mantenimiento: depende del uso que se vaya a dar a la estación de soldar no solo es necesario evaluar el precio inicial de la estación durante la compra, también es importante conocer el coste del mantenimiento. En este sentido las puntas son la pieza más sensible porque está sometida a desgaste y en la mayoría de los casos será el elemento que nos permita comparar.

El proceso fundamental que es necesario para montar cualquier proyecto electrónico es el de la soldadura, sin unión de soldadura no existe conexión entre los componentes y la tarjeta de circuito.

En la mayoría de los casos se utilizan sistemas de producción automáticos como la soldadura de baño (máquina de ola o selectiva), la soldadura de refusión (hornos) o incluso la soldadura por condensación (fase de vapor).Sea cual sea el sistema elegido, los técnicos e ingenieros de producción controlan el proceso térmico de manera precisa con el objetivo de poder obtener una calidad aceptable en los ensambles electrónicos.

Pero también nos encontramos en muchas ocasiones que es necesario realizar soldaduras manuales, ya sea para trabajos de montaje de prototipos, para soldar componentes exóticos, para “touch-up” o para tareas de retrabajo.

Básicamente nos encontramos que existe una diferencia de 2.880 € cada año en concepto de mantenimiento de las estaciones de soldadura. Normalmente una estación de soldadura suele ser cambiada entre 5 y 8 años con lo que tendríamos un ahorro de aproximadamente 20.000 € solo en consumibles (puntas) durante este periodo.

Todo ello sin tener en cuenta el resto de consumibles como esponjas limpiadoras, resistencias u otros elementos que puedan sufrir desgaste durante la vida de la estación.

Como conclusión es importante tener en cuenta todos estos aspectos antes de decidir la compra de una u otra estación de soldadura, el precio de compra es importante pero no determinante respecto al coste total de la estación durante un periodo de tiempo determinado, además otros servicios como tener un interlocutor que sea capaz de realizar formación a los técnicos y operarios en las técnicas más adecuadas para el proceso de la soldadura manual completa las necesidades de la industria y servicio técnico avanzado.

Leave A Comment