Básicamente la suciedad en forma de pequeñas partículas es un problema cuando se encuentra en lugares no deseados.

Como limpieza técnica nos referimos a la ausencia de las partículas en los componentes que pueden, de otro modo, poner en peligro la producción, afectan a los procesos y/o influyen negativamente en el rendimiento de un componente ensamblaje electrónico.

Las preguntas que inmediatamente se nos vienen a la mente son:

– ¿Cuándo un componente se considera que está limpio?

– ¿Cómo puedo evaluar el nivel de limpieza de un componente o ensamble?

Estas preguntas han sido consideradas durante mucho tiempo en la fabricación de piezas mecánicas de precisión y ahora deben ser abordadas en el sector electrónico.

La evolución de componentes electrónicos cada vez más pequeños y la combinación entre ensambles electrónicos y mecánicos hacen que el control de partículas sea cada vez más importante para evitar causar cortocircuitos o poner en peligro el correcto montaje de los productos. La industria electrónica de automoción es cada día más exigente en este tema.

Como referencia las especificaciones que describen las condiciones de aplicación y métodos para determinar si un componente está contaminado por partículas indeseadas se recogen en el volumen 19 de la norma VDA/ISO16232.

Esta norma proporciona una base para el desarrollo de un protocolo de inspección del producto entre el cliente y el proveedor en el ámbito del diseño y la fabricación. Y además el apartado 2 del volumen 19 de la norma VDA sirve como ayuda en la identificación y evaluación de las fuentes de contaminación (partículas) a lo largo de la cadena de producción.

La cuestión es definir cuándo se considera un componente suficientemente limpio, y esta pregunta sólo puede contestarse en el contexto del tipo de aplicación.

Son determinantes aspectos que puedan afectar al producto final o que puedan afectar a la propia realización de un ensamble, como son:

La definición de partícula incluida en la norma VDA (Volumen 19) es todo cuerpo sólido compuesto de metal, plásticos, minerales, caucho o sales que se pueda depositar sobre un producto o subproducto. Las fracciones pastosas no son consideradas como partículas y es común realizar una división entre partículas metálicas y no metálicas.

La limitación de los valores que se especifican en dicha norma para las partículas asegura que no hay contaminación en cualquiera de los componentes al final de la cadena de fabricación, por lo que se deben tomar en consideración alguna o combinaciones de las siguientes acciones:

Independientemente del enfoque elegido, la máxima dificultad sigue siendo que se produzcan partículas indeseadas producidas de manera inadvertida en lugar de deliberadamente. Situación que a veces no puede ser controlada ni impedida por las normativas y los controles estadísticos de procesos.

Los sistemas más utilizados para la extracción de partículas en una muestra del producto en componentes eléctricos, electrónicos y electromecánicos y su posterior análisis son:

Los métodos más habituales para la prevenir la contaminación y evitar el retrabajo o la pérdida del producto son:

Algunos de estos métodos no solucionan por si solo el problema y es necesaria la combinación de varios de ellos para poder asegurar un resultado óptimo.

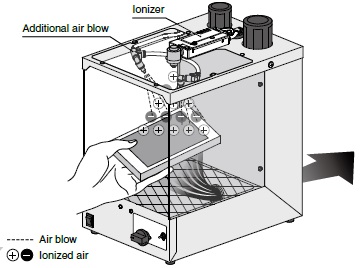

En este sentido soluciones como el Ion Box de SMC ofrecen un resultado óptimo al integrar en un sistema compacto el aíre ionizado con presión controlada y la aspiración de las partículas retiradas.

En los procesos de montaje de elementos como el HUD (Head Up Display), cuadros electrónicos en vehículos, pantallas de navegador, y otros componentes electrónicos del automóvil es necesario extremar la limpieza ya que se pone en riesgo la funcionalidad del propio producto final, produciendo grandes pérdidas de tiempo y costes añadidos en la producción de estos elementos.

Este tema tan importante en la industria moderna, no está incluido en los planes de estudios universitarios y es una de las razones por la que no hay expertos entrenados específicamente en este campo.

T&Ch pone a su disposición:

Cursos específicos

Material ESD

Productos de limpieza

Leave A Comment